一.炼铁高炉行业的痛点

炼铁系统中焦化—烧结—球团—高炉各单元都是以 “信息孤岛”的方式存在,单元之间不能进行充分地信息分享、互联互通,导致在现有炼铁生产过程中不能进行整体优化分析。通过工序联动打破大炼铁产线各单元“信息孤岛”,实现一体化管控,提高劳动生产率,降低冶炼成本,实现科学化、精细化和经济化炼铁。

二.平台方案

整合炼铁各生产单元:配矿、焦化、烧结、球团和高炉等工序的原料数据、设备数据、模型数据、仪表数据、业务数据等,结合生产工艺进行数据治理,以数据为中心进行数据分析、形成生产过程的业务,包括:实时监测、智能预警、智能分析、工艺优化、工序协同以及形成赋能的业务工具。

三.基本功能

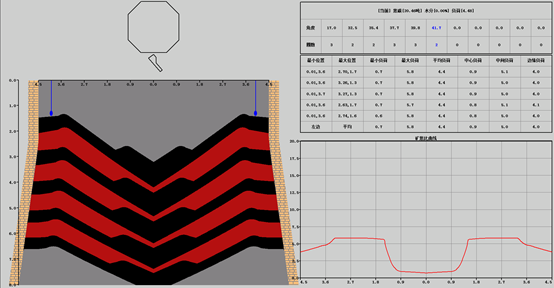

1.在线布料

在线布料通过实时读取高炉布料矩阵和料线数据,通过布料仿真模型实时模拟高炉布料的情况,获得矿石、焦炭料面形状分布,焦层、矿层厚度,以及高炉径向各位置矿焦比分布,为高炉上部调剂过程提供量化依据。

2.物料平衡

实时反映高炉物料收入与支出趋势和高炉物料平衡情况,同时也是其他模型计算的基础。

点击物料平衡,进入物料平衡界面,物料平衡模型通过计算入炉、出炉的所有物料,计算出、入物料的绝对误差及相对误差,入炉物料包括:矿石量、焦炭量、煤粉量、熔剂量、鼓风量,出炉物料包括生铁量、渣量、煤气量、煤气中水量、炉尘等,该模型分别以料批、天、月为单位三个频次进行计算。模型界面如下图所示,默认显示以一批料为单位的物料平衡。左上角的柱状图显示物料的收入与支出情况,红色表示收入,黄色表示支出。左边中间部分是切换按钮,分别是以料批为单位、以天为单位、以月为单位,点击不同的按钮,柱状图界面自动刷新,被点击的按钮成灰色与其他按钮明显不一样;按钮下面是查询条件,从下拉框中选择查询日期和时间,系统自动显示查询结果;查询条件下面是物料收入与物料支出的文本显示框,分别显示当前时间下的物料收入与支出详细信息,左下角显示每一批料的吨铁耗风量及误差(包括相对误差和绝对误差);右边分别是收入、支出及总和的趋势曲线。

3.工长曲线

工长曲线实时展示高炉操作参数,刷新时间为5秒钟,支持历史查询,用户可以根据需要添加或删除需要显示的曲线,同时提供了0.5小时、8小时、及24小时的曲线查询与显示功能,默认为0.5小时。界面左边为曲线显示、右边为实时数据显示。包括风量、风压、顶压、风温、料批、氧量、顶温、料尺等信息。具有隐藏和显示曲线、根据时间查询历史数据曲线功能。

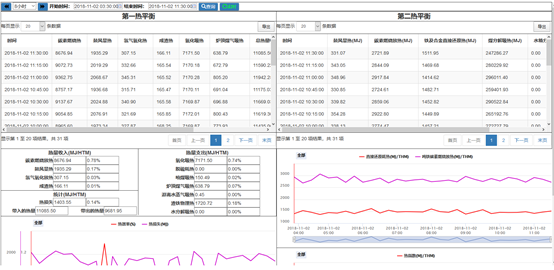

4.热平衡

对控制合理的冷却强度(水箱带走的热量)提供数据参考,实时计算各部分的热量收入与支出的分布及组成并实时反应炉缸的热状态(热指数).

点击热平衡,进入热平衡界面,热平衡模型是指高温区域的热量收入与支出,收入与支出之差为热状态指数,热状态指数对炉温的判断起很重要的作用。该模型计算周期为15分钟。

热量收入包括:鼓风带入的热量、C燃烧产生的热量;

热量支出包括:鼓风中水分解耗热、铁及合金元素直接还原耗热、煤粉升温及分解耗热、水箱带走的热量以及热指数(为渣铁带走的过热),热平衡主界面如下图:

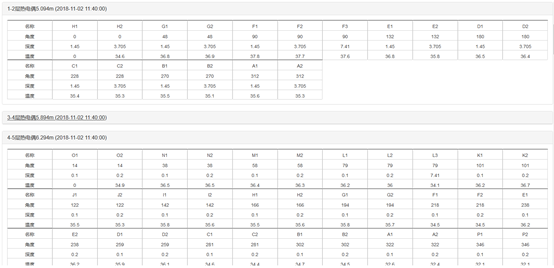

5.实时数据列表

实时数据监测高炉每层、每段的数据值,包括:角度、深度、温度。

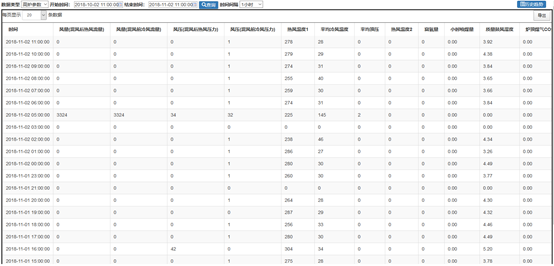

6.生产统计数据分析

查询一段时间范围内的小时值、4小时值、8小时值、24小时值,包括高炉生产过程的数据:风量、风压、热风温度、平均冷风温度、平均顶压、热风温度、富氧量等。

7.高炉体检

各个站点高炉的关键参数实时数据值,根据权重和算法得出体检分值,将统计的数据以折线图和二叉树的形式展示,用户可通过高炉的得分判断高炉工况的原料指标、安全指标、技术经济指标、顺行指标整体情况,依据得分情况指导调整高炉关键参数。

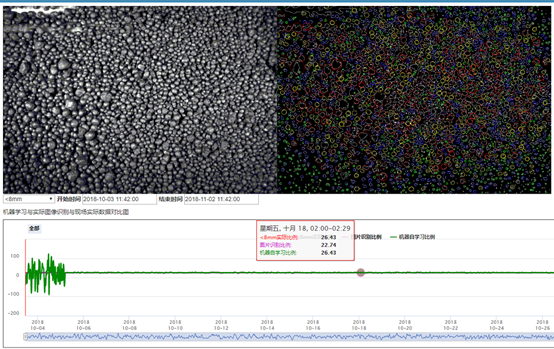

8.球团粒度自学习

球团粒度实时在线识别系统的核心是粒度识别功能,本模型利用先进的图像识别技术,采用高清工业摄像机对生球进行视频拍摄,实时对视频中的生球图像进行粒度识别并按照设定的粒度范围进行分级,实时获得球团粒度分布趋势,指导现场生产。

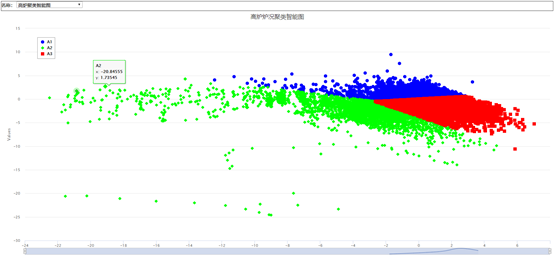

9.高炉工况智能分类

根据机器学习聚类算法,对高炉生产的数据进行全部分析,通过数据空间特征分析出来高炉生产过程中有多少种工况,并且对数据进行模型训练、模型评估等,对于较好的模型对高炉生产的实时数据进行工况预测性判断,避免重大风险。

四、案例应用

完成了对国内外300多座炼铁高炉的数字化智能化服务,实现了数据管理标准化、业务开发工具化、项目实施产品化、业务应用深度化、知识运用人才化等目标。